Platform over de gehele recyclingstroom binnen de Benelux

Om een nieuwe en allesomvattende PMMA recyclagewaardeketen in Europa te realiseren, wil Heathland een proces ontwikkelen om PMMA afval te verwerken tot een kwaliteitsvol eindproduct. Voor de analyse en implementatie van de eerste fase koos Heathland voor Lybover RECYCLING. De jarenlange ervaring met diverse recyclageprocessen in de meest uiteenlopende sectoren maakt het verschil.

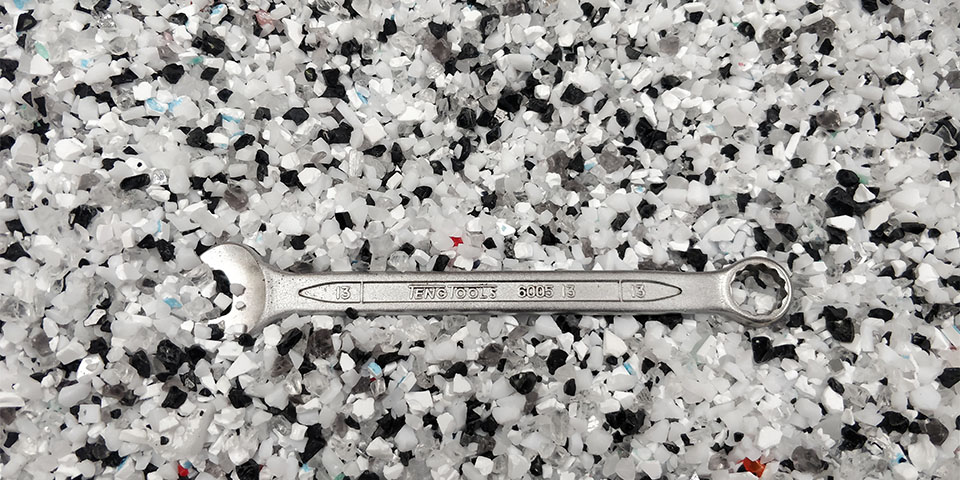

Het Nederlandse Heathland is een inzamelaar en verwerker van post-productie kunststof afval. De focus ligt voornamelijk op PMMA (PolyMethylMeth-Acrylaat) kunststof. Heathland zamelt het afval in en gaat het vervolgens sorteren en mechanisch of chemisch recycleren tot grondstoffen voor verschillende soorten acrylproducten. De verwerkingscentra zijn gevestigd in Nederland en Polen en focussen zich steeds meer op de post-consumer PMMA afvalstroom. In totaal produceren we in Europa jaarlijks 300.000 ton PMMA afval. Tot voor kort werd al dat afval naar de verbrandingsoven gebracht, aangezien de huidige recyclagetechnieken en -processen niet geschikt zijn om end-of-life PMMA te recycleren. PMMA is nochtans zeer goed recycleerbaar. De eigenschappen van het gerecycleerd materiaal zijn even kwalitatief als de grondstof die voor een nieuw product zou worden gebruikt.

Innovatief project van Lybover bij Heathland verlegt de grenzen van PMMA recyclage.

Sinds oktober 2018 is Heathland initiator en coördinator van het project MMAtwo. Dit project past in het programma Horizon 2020 van de Europese Unie. Men wil een nieuw proces ontwikkelen voor de recyclage van postindustrieel, end-of-life en afgedankt PMMA afval. In totaal nemen dertien partners uit zes landen deel. PMMA is een transparante thermoplastische kunststof, beter bekend onder de handelsnamen Perspex, Plexiglas, Altuglas en Oroglas of als acrylaat. In volle coronacrisis wordt het veelvuldig gebruikt voor schermen allerhande. Maar PMMA kent vele toepassingen: autolampen, geluidswanden, dakkoepels, winkelinrichting, ruiten van bussen … Naar schatting wordt in Europa jaarlijks 30.000 ton PMMA afval ingezameld, slechts ongeveer 10% van de jaarlijkse productie. Het MMAtwo proces bestaat uit twee fases. In de eerste fase wordt het PMMA post-consumer afval voorbehandeld (= pre-treatment) om vervolgens verder verwerkt te worden met een chemisch proces (depolymerisatie). De pre-treatment van het materiaal is een noodzakelijke en belangrijke stap. Als het afval niet voldoende zuiver en stabiel is, dan werkt het chemisch proces ook niet.

De TrennSo Technik Windshifter (ZigZag) maakt gebruik van een constante gereguleerde en gecontroleerde luchtstroom om materialen te scheiden in een lichte en zware fractie op basis van een specifiek gewicht, vorm en grootte.

De voorbehandeling van het afval bestaat uit twee lijnen, namelijk een zuivere (post-production) en een vuile (post-consumer) lijn. In de vuile lijn zitten meer andere materialen, zoals stof, folies en papier, terwijl de zuivere lijn voornamelijk verschillende soorten kunststof bevat. Als voorbehandeling voor de zuivere lijn adviseerde Lybover RECYCLING om de Windshifter van partner TrennSo Technik te plaatsen. Voor de vuile lijn werd geopteerd voor een elektrostatische scheider van partner Hamos. Beide installaties werden door Lybover RECYCLING op maat ontworpen en gebouwd. “Via Lybover RECYCLING lieten we een test uitvoeren met de Hamos EKS. We waren zeer tevreden over de goede resultaten”, vertelt Nikolaj Garnitsch, director Heathland.

De Hamos EKS is een elektrostatische scheider die gebruik maakt van het verschillende tribo-elektrische gedrag van de afzonderlijke kunststoffen. Door middel van wrijving en botsing krijgen twee verschillende kunststoffen respectievelijk een negatieve of positieve lading. Die worden vervolgens gescheiden via aantrekking of afstoting in een hoogspanningsveld (elektrode met specifieke polariteit). In dit geval worden de PMMA deeltjes positief geladen en de PVC-deeltjes negatief.

Een ventilator blaast van onder naar boven het lichte materiaal (PE-folie) weg van het vallende zwaarder materiaal (PMMA afval).

De TrennSo Technik Windshifter (ZigZag) maakt gebruik van een constante gereguleerde en gecontroleerde luchtstroom om materialen te scheiden in een lichte en zware fractie op basis van een specifiek gewicht, vorm en grootte. Een ventilator blaast van onder naar boven het lichte materiaal (PE-folie) weg van het vallende zwaarder materiaal (PMMA afval). Het lichte materiaal wordt vervolgens van de gerecirculeerde lucht gescheiden via een cycloon. Het geheel wordt op verschillende manieren door de service engineers van Lybover RECYCLING bijgesteld om een goede scheiding als resultaat te verkrijgen. “We zijn zeer tevreden over de samenwerking. We hebben voor Lybover RECYCLING gekozen omwille van de goede service en de kwalitatieve installaties”, zegt Simon van der Heijden, director Heathland. “In overleg met hen kozen we voor een TrennSo Technik Windshifter om dat dit een systeem is waarbij geen valse lucht van buiten gebruikt wordt, het een hoge capaciteit heeft en de testen in het proefcentrum zeer positief waren. Kwaliteit is zeer belangrijk bij dit project.”

Momenteel wordt het pre-treatment proces getest en de kwaliteiten geanalyseerd. Indien niet voldoende zal het proces verder geoptimaliseerd moeten worden. Het doel is om met dit project 22.000 ton per jaar te verwerken. Eens dit resultaat behaald is en het onderzoeksproject geslaagd is, zal er een grote productielijn gebouwd worden.