Platform over de gehele recyclingstroom binnen de Benelux

Technologie kan soms als bij toeval ontstaan. Toen VITO manieren wilde bedenken om afvalprocessen te modelleren, ontbrak het aan de juiste data om mee aan de slag te gaan. De enige manier om het hiaat in te vullen? Zelf een karakterisatietechnologie ontwikkelen. Iets waar de afvalindustrie wel oren naar had want hoe beter stromen gekarakteriseerd worden, hoe efficiënter het sorteren kan. SUEZ paste de technologie toe om hun bodemasverwerkingsproces te verfijnen. Maar de mogelijkheden reiken nog veel verder. Een nieuw onderzoeksproject moet de technologie nu verder opschalen naar industriële normen.

Het idee achter het Characterise-to-Sort project (CtS) ontstond al in 2014 en getuigde meteen van de nodige ambitie. Initiatiefnemer VITO wilde afvalstromen, die vaak een zeer heterogene samenstelling kennen, in real-time kunnen karakteriseren. Kris Broos (business developer) en Roeland Geurts (onderzoeker) waren vanaf dag één bij het project betrokken. Broos: “Te weten komen wat er zich precies in een afvalstroom bevindt, gebeurt nu door staalafnames. Dat heeft twee belangrijke nadelen: het is lang wachten op de testresultaten en die tonen bovendien maar een tipje van de ijsberg want ze kunnen maar iets zeggen over een heel klein deeltje van de afvalstroom. De technologie die wij samen met de andere partners in het project ontwikkelden, legt daarentegen de volledige massabalans van de afvalstroom virtueel bloot. Op die manier kunnen recyclagebedrijven slimmere beslissingen nemen. Om de afvalstroom zo maximaal mogelijk te valoriseren, om de kwaliteitscontrole te verbeteren, om de eigen processen te optimaliseren, om nieuwe technieken uit te testen … kortom de mogelijkheden zijn legio.”

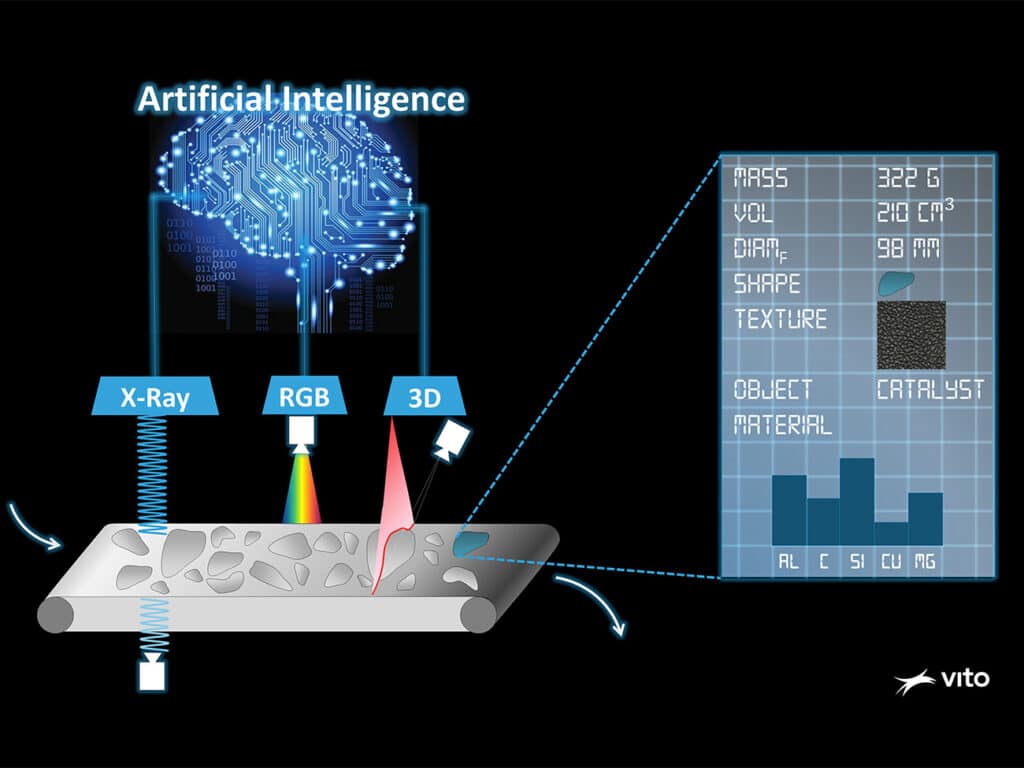

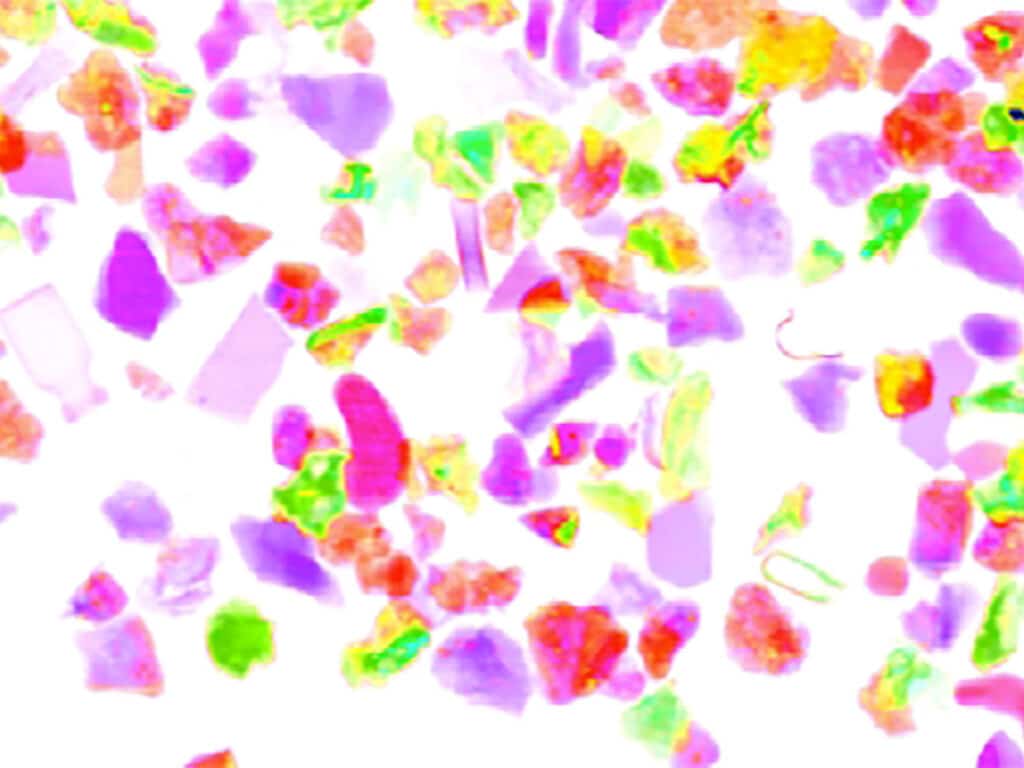

Dat gebeurt door combinatie van drie verschillende technieken in één toestel: X-stralen transmissietechnologie, een 3D-camera en een kleurencamera. “We kijken dus verder dan het oppervlak alleen maar ook door de materialen heen om ze te kunnen karakteriseren”, vat Geurts samen. “De technieken werden in feite gekozen in functie van de afvalstroom. Door de expertise die VITO reeds in huis had rond minerale afvalstromen, was dit een voor de hand liggend vertrekpunt. Verschillende soorten plastics zullen we niet allemaal van elkaar kunnen onderscheiden, maar de gekozen technieken bieden voor zeer veel materialen potentieel. X-stralen zeggen namelijk iets over de densiteit van materialen. Door voor de dual energy variant te kiezen in combinatie met een 3D-camera kunnen we dichtheid, massa en atoomnummer van elk partikel in de afvalstroom achterhalen. De kleurencamera zorgt nog voor een bijkomende bevestiging.”

De hardware werd gebald in een toestel van 6 m lang, waar een transportband van 1 meter breed doorheen loopt. De aanvoer gebeurt via een trilgoot die ervoor moet zorgen dat het materiaal als een monolayer wordt neergelegd. “Dat is een kant van de medaille, de ontwikkelde software de andere. In eerste instantie brengt die de data van de verschillende sensoren samen in één perfect uitgelijnd beeld. Daarna wordt er aan de slag gegaan met gelabelde leerfracties. Deze leerfracties zijn materialen zoals bijvoorbeeld steen, glas of verschillende metalen zoals koper, aluminium, goud en zilver. Vervolgens worden er modellen gebaseerd op artificiële intelligentie toegepast die deze materialen in een gemengde inputstroom kunnen herkennen en kwantificeren “, aldus Geurts.

Al bij de eerste proeven met bouw- en sloopafval haalde de CtS technologie een nauwkeurigheid van 96% voor de herkenning van zes verschillende materialen. “Ik maak me sterk dat als we die testen vandaag herhalen, we vlot de kaap van 99% ronden”, voegt Broos toe, “maar vandaag spitst het onderzoek zich voornamelijk toe op meer complexe en waardevollere materiaalstromen.” Het toepassingsgebied kan bijzonder breed gaan. De ontwikkelde machine kan aan de slag met partikels van 1 tot 200 mm, maar in principe zijn er geen limieten. De snelheid hangt af van hoe gedetailleerd het gewenste beeld moet zijn. Na afloop van het opvolgproject CHARAMBA moet de technologie in elk geval industrieel inzetbaar zijn. “In eerste instantie als karakterisatietechnologie om sorteerprocessen te optimaliseren in de recyclagesector, maar we kijken al veel verder dan dat. Naar het maken van massabalansen on the fly, naar real-time monitoring en naar virtuele experimenten. Hoe complexer het softwaremodel dat je bouwt, hoe meer data je uit een bepaalde heterogene stroom kan halen. En daar ligt het echte goud te rapen”, besluit Broos.